¿Cómo funciona el corte láser?

El corte láser utiliza un láser de alta potencia que se dirige a través de la óptica y el control numérico por ordenador (CNC) para dirigir el rayo o el material. Normalmente, el proceso utiliza un sistema de control de movimiento para seguir un CNC o un código G del patrón que debe cortarse en el material.

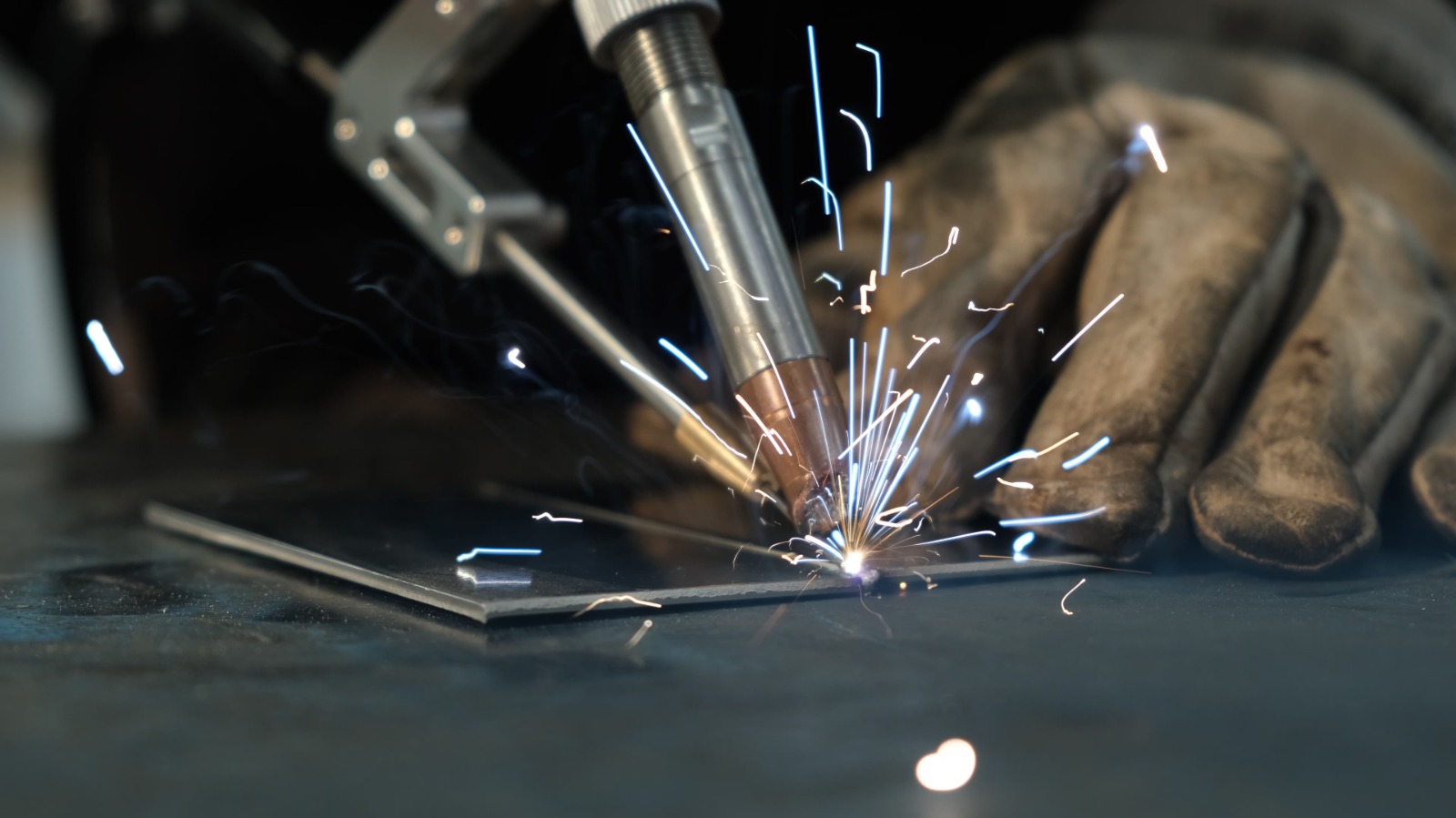

El rayo láser enfocado quema, funde, vaporiza o es expulsado por un chorro de gas para dejar un borde de alta calidad de acabado superficial.

El rayo láser se crea mediante la estimulación de materiales emisores de láser a través de descargas eléctricas o lámparas dentro de un contenedor cerrado. El material emisor de láser se amplifica reflejándose internamente a través de un espejo parcial hasta que su energía es suficiente para que salga como un flujo de luz monocromática coherente.

Esta luz se enfoca en la zona de trabajo mediante espejos o fibras ópticas que dirigen el haz a través de una lente que lo intensifica.

En su punto más estrecho, un rayo láser suele tener un diámetro inferior a 0,0125 pulgadas (0,32 mm), pero son posibles anchos de corte tan pequeños como 0,004 pulgadas (0,10 mm) en función del grosor del material.

Cuando el proceso de corte láser debe comenzar en cualquier lugar que no sea el borde del material, se utiliza un proceso de perforación, mediante el cual un láser pulsado de alta potencia hace un agujero en el material, por ejemplo, tardando entre 5 y 15 segundos en quemar una lámina de acero inoxidable de 0,5 pulgadas de espesor (13 mm).

Tipos de corte por láser

Este proceso puede dividirse en tres técnicas principales: el láser de CO2 (para cortar, perforar y grabar), y el de neodimio (Nd) y el de neodimio-aluminio-granate (Nd:YAG), que son idénticos en su estilo, ya que el Nd se utiliza para perforaciones de alta energía y baja repetición y el Nd:YAG para perforaciones y grabados de muy alta potencia.

Todos los tipos de láser pueden utilizarse para soldar.

Los láseres de CO2 implican el paso de una corriente a través de una mezcla de gases (excitado por CC) o, más popularmente hoy en día, el uso de la nueva técnica de energía de radiofrecuencia (excitado por RF).

El método de radiofrecuencia tiene electrodos externos y, por lo tanto, evita los problemas relacionados con la erosión de los electrodos y el chapado del material de los electrodos en la cristalería y la óptica que pueden ocurrir con la CC, que utiliza un electrodo dentro de la cavidad.

Otro factor que puede afectar al rendimiento del láser es el tipo de flujo de gas. Las variantes comunes del láser de CO2 incluyen el flujo axial rápido, el flujo axial lento, el flujo transversal y la losa. El flujo axial rápido utiliza una mezcla de dióxido de carbono, helio y nitrógeno que circula a gran velocidad por una turbina o soplador.

Los láseres de flujo transversal utilizan un simple soplador para hacer circular la mezcla de gases a menor velocidad, mientras que los resonadores de losa o de difusión utilizan un campo de gas estático que no requiere presurización ni cristalería.

También se utilizan diferentes técnicas para refrigerar el generador láser y la óptica externa, según el tamaño y la configuración del sistema. El calor residual puede transferirse directamente al aire, pero lo habitual es utilizar un refrigerante.

El agua es un refrigerante de uso frecuente, que suele circular a través de un sistema de transferencia de calor o de refrigeración.

Un ejemplo de procesamiento láser refrigerado por agua es un sistema de microchorro láser, que acopla un rayo láser pulsado con un chorro de agua a baja presión para guiar el rayo de la misma manera que una fibra óptica.

El agua también ofrece la ventaja de eliminar los residuos y enfriar el material, mientras que otras ventajas sobre el corte láser “en seco” son la alta velocidad de corte en cubos, el corte paralelo y el corte omnidireccional.

Los láseres de fibra también están ganando popularidad en la industria del corte de metales. Esta tecnología utiliza un medio de ganancia sólido en lugar de un líquido o un gas.

El láser se amplifica en una fibra de vidrio para producir un tamaño de punto mucho menor que el que se consigue con las técnicas de CO2, lo que lo hace ideal para cortar metales reflectantes.